Các vấn đề thường gặp với tấm ép bộ lọc là gì và cách khắc phục chúng?

2025.12.29

2025.12.29

Tin tức ngành

Tin tức ngành

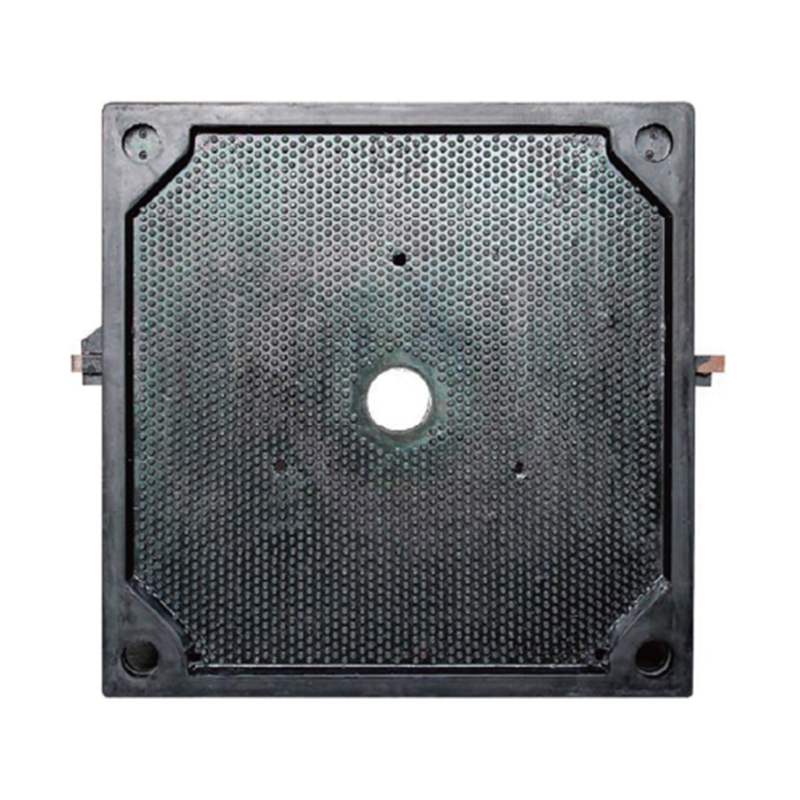

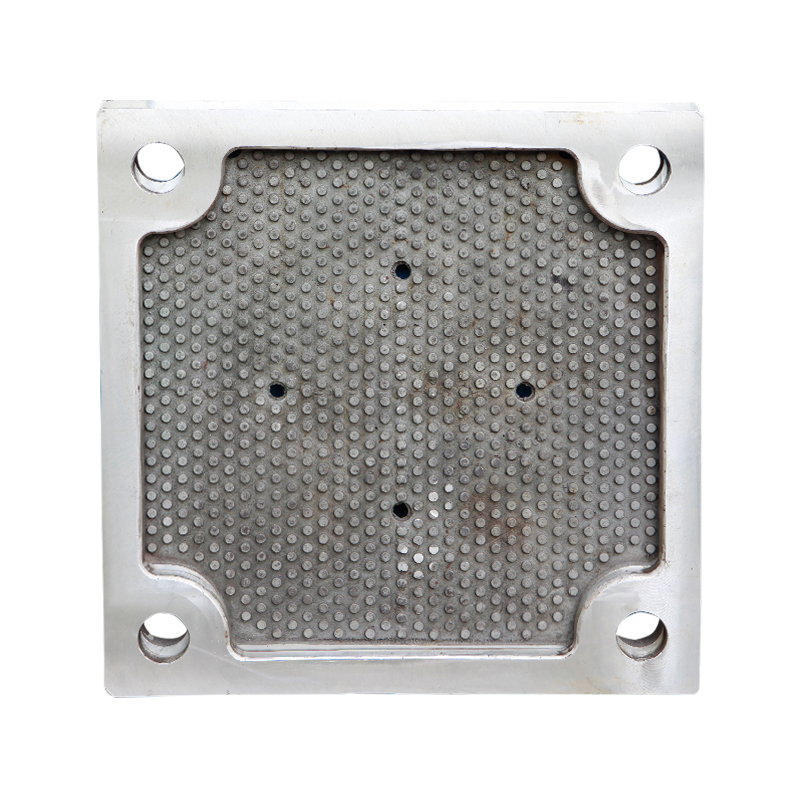

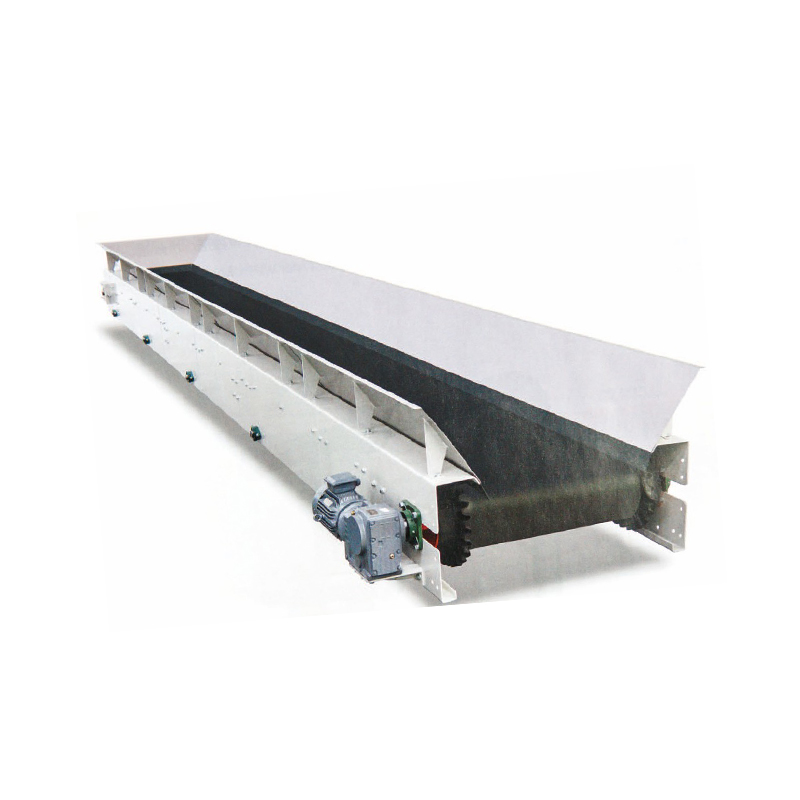

Tấm ép lọc là những thành phần quan trọng được sử dụng trong các ứng dụng công nghiệp khác nhau như xử lý nước thải, xử lý hóa chất và công nghiệp thực phẩm. Chúng chịu trách nhiệm tách các hạt rắn khỏi chất lỏng bằng cách tạo ra quy trình lọc dựa trên áp suất.

1. Rò rỉ tấm

Sự cố: Rò rỉ là một trong những vấn đề phổ biến nhất với tấm ép lọc. Nó xảy ra khi cơ chế bịt kín giữa các tấm bị hỏng, khiến bùn thoát ra ngoài. Điều này dẫn đến ô nhiễm chéo, mất sản phẩm và lọc không hiệu quả.

Nguyên nhân: Nguyên nhân chính gây rò rỉ là do các miếng đệm hoặc vòng đệm bị mòn, việc căn chỉnh các tấm không đúng cách hoặc siết chặt chồng tấm không đúng cách.

Sửa:

- Kiểm tra các miếng đệm: Kiểm tra các miếng đệm xung quanh mỗi tấm xem có dấu hiệu hư hỏng, nứt hoặc mòn không. Nếu bất kỳ miếng đệm nào bị hỏng, hãy thay thế chúng ngay lập tức.

- Căn chỉnh phù hợp: Đảm bảo rằng các tấm ép bộ lọc được căn chỉnh đúng cách trong quá trình lắp đặt và bảo trì. Căn chỉnh sai có thể gây ra việc niêm phong không đồng đều.

- Siết chặt: Đảm bảo các tấm được siết chặt đúng theo khuyến cáo của nhà sản xuất. Siết quá chặt hoặc quá chặt có thể ảnh hưởng đến áp suất bịt kín.

2. Tắc nghẽn tấm

Sự cố: Tắc nghẽn xảy ra khi các tấm ép bộ lọc bị chất rắn chặn lại, làm giảm hiệu quả lọc và gây ra sự chậm trễ trong quá trình khử nước.

Nguyên nhân: Tắc nghẽn thường là do sự hiện diện của các hạt mịn trong bùn tích tụ theo thời gian. Phân phối thức ăn bùn kém hoặc chất rắn quá mức trong vật liệu cũng có thể góp phần gây tắc nghẽn.

Sửa:

- Vệ sinh thường xuyên: Vệ sinh tấm ép lọc định kỳ bằng vòi phun nước áp suất cao hoặc hóa chất tẩy rửa thích hợp. Điều này giúp loại bỏ chất rắn tích lũy và đảm bảo quá trình lọc diễn ra suôn sẻ.

- Rửa ngược: Trong một số ứng dụng nhất định, nên rửa ngược hoặc làm sạch dòng chảy ngược để giúp đánh bật các hạt bị mắc kẹt.

- Phân phối thức ăn hợp lý: Đảm bảo rằng hỗn hợp bùn được phân bố đều trên các đĩa để tránh hình thành bánh không đều và tắc nghẽn.

3. Hình thành bánh không đều

Vấn đề: Khi bánh lọc hình thành không đồng đều, dẫn đến quá trình lọc không hiệu quả, năng suất thấp hơn và việc tách chất rắn khỏi chất lỏng dưới mức tối ưu.

Nguyên nhân: Sự hình thành bánh không đồng đều có thể do nguồn cấp bùn không đều, áp suất không ổn định hoặc các tấm lọc bị mòn không duy trì được sự tiếp xúc đều.

Sửa:

- Áp suất tối ưu: Đảm bảo rằng áp suất lọc nằm trong phạm vi khuyến nghị. Áp suất quá cao hoặc quá thấp có thể khiến bánh hình thành không đều.

- Kiểm soát dòng bùn: Kiểm soát tốc độ cấp bùn và đảm bảo nó đồng đều trên bề mặt tấm để đảm bảo phân phối đều.

- Kiểm tra các tấm lọc bị mòn: Kiểm tra các tấm lọc thường xuyên xem có bị hư hỏng hoặc mòn không. Thay thế bất kỳ tấm nào không còn hoạt động chính xác.

| vấn đề | nguyên nhân | sửa chữa |

| Rò rỉ tấm | Miếng đệm bị mòn, lệch vị trí | Thay gioăng, căn chỉnh các tấm, siết chặt đúng cách |

| Tắc nghẽn tấm | Chất rắn mịn, phân bố kém | Làm sạch đĩa, rửa ngược, cấp bùn thích hợp |

| Sự hình thành bánh không đồng đều | Thức ăn bùn không đều, áp suất không nhất quán | Tối ưu hóa áp suất, kiểm tra tấm bị mòn |

4. Hư hỏng các cạnh tấm

Sự cố: Tấm ép bộ lọc có thể bị hư hỏng, chẳng hạn như vết nứt hoặc mảnh vụn dọc theo các cạnh, điều này có thể dẫn đến việc lọc hoặc rò rỉ không hiệu quả.

Nguyên nhân: Hư hỏng vật lý trong quá trình xử lý, các hạt mài mòn trong bùn hoặc áp suất quá cao có thể khiến các cạnh của tấm bị nứt hoặc hư hỏng.

Sửa:

- Kiểm tra tấm thường xuyên: Thực hiện kiểm tra trực quan để kiểm tra xem có vết nứt hoặc vết sứt mẻ nào xung quanh các cạnh của tấm hay không.

- Xử lý cẩn thận: Huấn luyện nhân viên cách xử lý các tấm một cách nhẹ nhàng trong quá trình lắp đặt hoặc bảo trì để tránh hư hỏng do tai nạn.

- Thay thế các tấm bị hư hỏng: Bất kỳ tấm nào bị nứt hoặc sứt mẻ cần được thay thế ngay lập tức để tránh hư hỏng thêm hoặc các vấn đề về hiệu suất.

5. Đĩa bị cong vênh hoặc cong vênh

Sự cố: Sự cong vênh hoặc cong vênh của các tấm có thể ảnh hưởng đến việc bịt kín và căn chỉnh của máy ép lọc, làm giảm hiệu quả của nó và gây ra sự phân bổ áp suất không đồng đều.

Nguyên nhân: Điều này thường xảy ra do áp suất quá cao, nhiệt độ cao hoặc lỗi sản xuất. Các tấm cũng có thể bị cong vênh theo thời gian do tiếp xúc lâu với điều kiện khắc nghiệt.

Sửa:

- Theo dõi áp suất: Đảm bảo rằng áp suất sử dụng trong quá trình lọc nằm trong giới hạn khuyến nghị của nhà sản xuất. Áp suất quá cao có thể làm cong các tấm.

- Kiểm soát nhiệt độ: Duy trì nhiệt độ hoạt động ổn định. Sự dao động nhiệt độ quá cao có thể khiến vật liệu giãn nở hoặc co lại không đều, dẫn đến cong vênh.

- Thay thế các tấm bị cong vênh: Nếu các tấm bị cong vênh không thể sửa chữa được thì cần phải thay thế chúng để đảm bảo máy ép lọc hoạt động hiệu quả.

6. Căn chỉnh tấm không đúng cách

Vấn đề: Sự lệch tâm giữa các tấm có thể gây ra hiện tượng bịt kín không hoàn toàn, dẫn đến rò rỉ và giảm hiệu quả lọc.

Nguyên nhân: Độ lệch của tấm thường xảy ra trong quá trình lắp đặt hoặc sau khi sử dụng kéo dài do khung hoặc bản thân các tấm bị mòn.

Sửa:

- Kiểm tra căn chỉnh tấm thường xuyên: Trước khi vận hành máy ép lọc, hãy kiểm tra xem tất cả các tấm đã được căn chỉnh chính xác chưa. Các tấm bị lệch sẽ ngăn máy ép lọc hoạt động bình thường.

- Lắp đặt đúng cách: Trong quá trình lắp đặt hoặc bảo trì, hãy đảm bảo các tấm được căn chỉnh đúng cách và không có mảnh vụn hoặc vật lạ có thể gây ra sai lệch.

- Bảo trì khung: Kiểm tra khung của máy ép lọc xem có bất kỳ hao mòn hoặc hư hỏng nào có thể gây ra sai lệch không và sửa chữa nó nếu cần.

7. Ăn mòn tấm ép lọc

Vấn đề: Theo thời gian, các tấm ép lọc tiếp xúc với hóa chất khắc nghiệt hoặc các điều kiện khắc nghiệt có thể bị ăn mòn, dẫn đến hiệu suất lọc giảm và có thể gây ô nhiễm dịch lọc.

Nguyên nhân: Ăn mòn là do tiếp xúc với vật liệu có tính axit hoặc kiềm hoặc chất tẩy rửa quá mạnh đối với vật liệu làm tấm.

Sửa:

- Vật liệu chống ăn mòn: Nếu quy trình của bạn liên quan đến vật liệu ăn mòn, hãy cân nhắc sử dụng các tấm lọc được làm từ vật liệu chống ăn mòn như polypropylen hoặc thép không gỉ.

- Vệ sinh đúng cách: Sử dụng hóa chất tẩy rửa thích hợp, nhẹ và tránh sử dụng các chất ăn mòn có thể làm hỏng bề mặt tấm.

- Kiểm tra thường xuyên: Kiểm tra các tấm thường xuyên để tìm dấu hiệu ăn mòn và thay thế bất kỳ tấm bị ảnh hưởng nào trước khi chúng ảnh hưởng đến quá trình lọc.

8. Dính hoặc khó khăn trong việc tách tấm

Sự cố: Sau một chu trình lọc, các tấm ép bộ lọc đôi khi có thể dính vào nhau, gây khó khăn cho việc tách chúng ra để vệ sinh hoặc thay thế.

Nguyên nhân: Điều này thường xảy ra do sự tích tụ bánh lọc giữa các tấm, đặc biệt khi vật liệu bùn cứng lại hoặc đông cứng giữa các tấm.

Sửa:

- Cơ Chế Lắc: Sử dụng cơ chế lắc đĩa để giúp nhả đĩa sau mỗi chu kỳ. Điều này có thể giúp giảm nguy cơ chúng dính vào nhau.

- Làm sạch định kỳ: Làm sạch đĩa giữa các chu kỳ để tránh tích tụ bánh.

- Bôi trơn: Bôi chất bôi trơn thích hợp vào các cạnh của tấm để tạo điều kiện tách dễ dàng hơn.

9. Chất lượng lọc không nhất quán

Sự cố: Nếu dịch lọc bị đục, chứa chất rắn lơ lửng hoặc không đáp ứng tiêu chuẩn chất lượng, điều đó cho thấy có vấn đề với các tấm ép bộ lọc hoặc quá trình lọc.

Nguyên nhân: Sự cố có thể phát sinh từ các tấm bị hỏng hoặc mòn khiến vật liệu chưa được lọc đi qua, cài đặt áp suất không đúng hoặc nguồn cấp dữ liệu được hiệu chỉnh không chính xác.

Sửa:

- Kiểm tra hư hỏng: Kiểm tra các tấm lọc xem có bị mòn, nứt hoặc biến dạng không. Bất kỳ tấm nào bị tổn hại nên được thay thế.

- Tối ưu hóa áp suất: Đảm bảo cài đặt áp suất chính xác và nhất quán trong quá trình lọc. Áp suất quá cao hoặc quá thấp có thể ảnh hưởng đến chất lượng dịch lọc.

- Hiệu chỉnh nguồn cấp dữ liệu: Đảm bảo rằng nguồn cấp bùn được hiệu chỉnh chính xác và điều chỉnh tốc độ dòng nếu cần.

10. Giảm hiệu quả lọc

Vấn đề: Theo thời gian, hiệu suất lọc của máy ép lọc có thể giảm, dẫn đến thời gian chu kỳ dài hơn, thông lượng thấp hơn và hiệu suất tách giảm.

Nguyên nhân: Hiệu suất giảm có thể do tấm bị tắc, miếng đệm bị hỏng hoặc điều kiện vận hành không đúng.

Sửa:

- Bảo trì thường xuyên: Làm sạch các tấm và miếng đệm thường xuyên, đồng thời kiểm tra xem có bất kỳ hao mòn hoặc hư hỏng nào không.

- Tối ưu hóa các thông số lọc: Điều chỉnh tốc độ nạp, áp suất và thời gian chu kỳ lọc để đảm bảo hiệu suất tối ưu.

- Thay thế các bộ phận bị mòn: Nếu các tấm hoặc miếng đệm bị hỏng hoặc mòn, hãy thay thế chúng ngay lập tức để khôi phục hiệu quả lọc.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt